Изготовление корпусов для приборов

Услуги

Если вы занимаетесь изготовлением приборов, которое представлено штучными или экспериментальными образцами, то в определенный момент у вас появится необходимость оформить их в специальные корпуса. Как правило, внешний вид товара имеет прямое влияние на появление интереса к нему со стороны возможных покупателей, поэтому важно внимательно отнестись к каждому его элементу. Какое изготовление корпусов для приборов подойдет именно вам, читайте ниже.

С чего начинается изготовление корпусов для приборов

В первую очередь нужно определиться, из какого материала необходимо осуществить производство корпуса для прибора. Это именно та задача, к решению которой нельзя подходить однобоко. Следует рассмотреть все варианты с точки зрения промышленного дизайна, маркетинга и менеджмента одновременно.

Для изготовления корпусов для приборов применяются:

- пластмасса: ABS, ABS+PC, EK, PC, PE, PVC, PMMA, ПА и другие;

- металлы и сплавы, которые служат для изготовления деталей корпуса для приборов из нержавеющей стали, алюминия, алюминиево-магниевых сплавов, при этом могут использоваться разные технологии (штамповка, литье, фрезеровка, экструзия);

- древесина.

Это не весь список, так как, кроме вышеописанных, по специальному заказу может осуществляться изготовление корпусов для приборов и из других материалов, которые поддаются промышленной обработке, например, из резины, керамики, стекла и прочих.

У некоторых материалов есть особенность – их нельзя использовать для единичного производства образца, но при этом можно сделать целую партию. В таких случаях для изготовления пробного варианта нужно взять материал, максимально похожий по своим характеристикам и свойствам на тот, который будет применяться при выпуске приборов партией.

Не редкость, когда для производства корпуса используется одновременно два и более вида различных материалов:

- пластик + металл;

- пластик + стекло;

- пластик + керамика;

- пластик + резина и др.

Для того чтобы подобрать удачную комбинацию материалов и продумать места их соединений, нужно обратиться к специалистам по производству, которые также проконтролируют, чтобы изготовление корпуса было осуществлено с учетом таких требований к готовому прибору, как герметичность, гибкость и прочность.

По каким технологиям происходит изготовление корпусов для приборов

При изготовлении корпуса из металла, нужно учитывать, в каких условиях предстоит работать прибору, так как от этого зависит вид используемого материала: черная или нержавеющая сталь, алюминий или медь.

Если он предназначен для применения в быту, то осуществляется производство корпуса из полимерных материалов. Это обосновано такими их характеристиками, как легкость, возможность длительной эксплуатации, способность принимать желаемую форму, что позволяет реализовать даже самую замысловатую задумку дизайнера, касающуюся внешнего вида прибора.

Пластмассовые корпуса производятся по следующим технологиям: если требуется изготовление единичного образца, то используют полимерное пластмассовое прототипирование, а если нужно подготовить целую партию – пресс-формы и пластмассовое литье под давлением.

При выпуске приборов для военных нужд или для промышленного применения в качестве материала корпусов чаще выбирают металл, который надежен и имеет низкую цену, что тоже немаловажно.

При изготовлении металлических корпусов для РЭА используется несколько видов технологий. Одна из исторически первых – это технология холодной листовой штамповки, суть которой заключается в создании специального металлического штампа, придающего нужную форму элементам корпуса приборов. Следует обратить внимание, что данный способ экономически нецелесообразно применять для выпуска единичных пробных образцов, поскольку нужно разработать и сам штамп, а это требует дополнительных денежных вложений.

Кроме технологии холодной листовой штамповки, для изготовления металлических корпусов для приборов используют производство путем обработки листового металла. Но наиболее популярным в наше время становится применение промышленных роботизированных систем ЧПУ, которое подразумевает выпуск на заказ мелких партий корпусов (от 20-30 штук), при этом цена на данную технологию становится более доступной. Для того чтобы обеспечить полный цикл изготовления металлических корпусов для приборов, достаточно иметь хотя бы два разнопрофильных станка с ЧПУ, один из которых, например, режет лазером, а второй способен гнуть листовой металл. Такое оборудование обладает неоспоримыми преимуществами (малый размер и высокая точность работы), что в совокупности позволяет экономить на аренде относительно небольших площадей, а также на эффективном использовании материалов, следовательно, себестоимость корпусов, выполненных таким образом, становится значительно меньше.

Благодаря описанному выше снижению себестоимости, у небольших производителей приборов РЭА появляется возможность выпуска мелких партий корпусов и выхода на рынок. То есть они способны создать конкуренцию даже крупным предприятиям-изготовителям.

Промышленные системы ЧПУ используются не только для выпуска малых партий корпусов для приборов РЭА, но и в более масштабном производстве, где устанавливается необходимое количество станков с нужными профилями.

Таким образом, обработка листового металла на промышленных роботизированных системах ЧПУ является наиболее перспективным способом, используемым при изготовлении корпусов РЭА. Следует отметить, что это актуально не только для нашей страны, но и для Запада, где мелкие и средние металлообрабатывающие предприятия уже взяли в свои руки функцию подрядчиков по производству металлических корпусов для приборов.

Изготовление пластиковых корпусов для приборов: два варианта

Вариант № 1. 3D-печать корпусов для приборов применяется, как правило, для выполнения единичных экземпляров изделий, тестовых образцов, пробных вариантов для будущих партий. Времени на изготовление при этом тратится достаточно немного. Если возникает необходимость в создании нескольких различающихся образцов корпусов для последующего сравнения их качественных и технических характеристик, то есть возможность вносить нужные изменения в цифровую 3D-модель. Затем осуществляется изготовление этих версий и производится выбор наиболее подходящего варианта. Если образец корпуса для прибора, производство которого было осуществлено с помощью 3D-принтера, будет использоваться в качестве демонстрационного материала, то его можно отшлифовать, загрунтовать, склеить, покрыть краской или лаком.

Вариант № 2. Литье пластмассовых корпусов в силиконовые формы, которое целесообразно применять для изготовления малых партий (10-1000 штук). Силиконовые формы гибкие, легкие, более дешевые по сравнению с металлическими аналогами, поэтому их использовать более выгодно не только в связи с экономией денег, но и благодаря коротким срокам их создания. Не каждый вид пластика походит под второй вариант изготовления корпусов для приборов. Здесь важно соблюдать температурно-прочностные характеристики. Еще добавим, что себестоимость единицы отлитого изделия тем ниже, чем больше количество штук в партии на литье.

Какие особенности имеет изготовление металлических корпусов для приборов

Изготовление металлических корпусов для приборов – это многоступенчатый процесс, в котором нужно выполнить целый ряд последовательных действий (от чертежа до упаковки готового изделия), а не просто разработать корпус по техническому заданию и спроектировать его конструкцию.

Выпуск данных изделий несколько сложнее, чем это может показаться на первый взгляд, ведь в них еще нужно предусмотреть различные пазы, выемки, конструктивные особенности, перегородки, отверстия, крепежи, для того чтобы затем встроить в них электронные платы, провода, хранилища данных или купюроприемники.

Металлические корпуса для приборов должны быть надежными при любых условиях, поэтому материалы для их изготовления должны быть соответствующими – оцинкованная или нержавеющая сталь или алюминий.

Теперь о том, какими они могут быть по назначению:

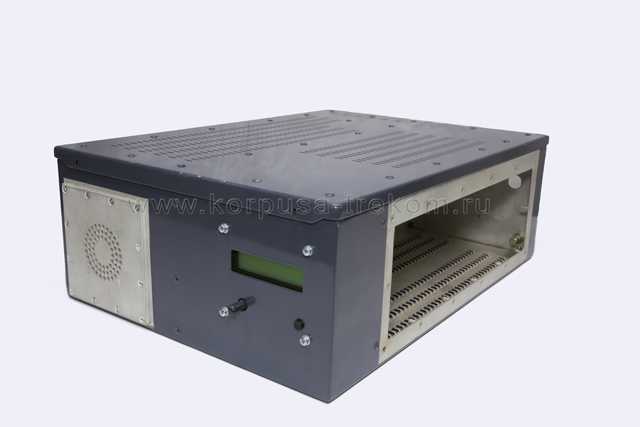

- изготовление металлических корпусов для аппаратур;

- для источников питания;

- для приборов освещения;

- для контроллеров управления и состояния;

- для приборов уличной видеосъемки;

- для электронных модулей под формат 19-дюймовой стойки;

- для пультов управления;

- изготовление корпусов для РЭА (радиоэлектронной аппаратуры);

- для медицинских приборов;

- изготовление шкафов для серверов;

- изготовление напольных корпусов для приборов;

- для игровых автоматов;

- для паркоматов;

- для инфоматов;

- для платежных терминалов, музыкальных автоматов, банкоматов;

- для компьютеров;

- изготовление корпусов для приборов промышленной вентиляции.

Процесс производства происходит в несколько этапов:

- Создается и согласовывается чертеж;

- Изготавливается опытный образец и проверяется на соответствие выставленным требованиям;

- Запускается производство партии.

Технология изготовления металлических изделий предусматривает следующий порядок:

- лист металла разрезается с помощью лазера или пробивается на координатно-пробивном прессе, в результате чего получается развертка корпуса;

- после разреза листы при необходимости гнутся;

- осуществляется сварка;

- резьбовые метизы и специальный крепеж устанавливается с помощью пресса;

- происходит окрашивание порошковой краской;

- наносятся надписи, маркировки и обозначения с помощью термопечати, если это нужно.

Если металлический корпус выполнен качественно, то он будет иметь привлекательный внешний вид, а главное, убережет электронную «начинку» прибора от опасных для нее воздействий окружающей среды.

Изготовление корпусов для приборов может осуществляться из разных материалов, иметь любые формы, быть простыми или сложными – все зависит от их назначения, условий эксплуатации готового изделия и фантазии дизайнера.

Каким образом возможно изготовление корпуса для прибора своими руками

Если есть желание, то сделать корпус для прибора можно даже своими руками, при этом он будет не менее надежным, качественным и прослужит долгое время. Конечно, это имеет определенные сложности и потребует затрат времени. Кроме того, придется освоить некоторые новые умения, но зато получится сэкономить определенную сумму денег.

Для изготовления самодельного корпуса для прибора вам понадобится отрезок профильной оцинкованной трубы прямоугольного сечения 100х50 см длиной 40 см и с толщиной стенки до 3 мм, дрель или шуруповерт (для того, чтобы просверлить отверстия) и болгарка для распила. Если нужно сделать корпус для небольшой электроники, то потребуется труба 40х20 см со стенкой 2 мм. Такие трубы продаются в строительных магазинах.

Сначала приступаем к изготовлению основы. Для этого нужно отрезать от трубы 18 см. Затем отрезаем от нее стенки, которые скрепляем шпильками (понадобится 4 штуки). Они должны проходить через углы вдоль длины всего корпуса для прибора. Такое их расположение не помешает разместить внутри все нужные элементы. Для создания отверстия разрезаем профиль 20х20 мм таким образом, чтобы в итоге получилось два уголка в форме буквы L, и прикручиваем их с боковых сторон. Таким образом, у корпуса для прибора получается готовое крепление на стену.

Подобный корпус получается достаточно тяжелым, поэтому его лучше использовать стационарно. Кроме того, он обладает неплохой теплопроводностью. Если есть желание, то корпус можно покрасить, но, чтобы краска легла ровным слоем, важно предварительно обезжирить всю поверхность и прогрунтовать.

В каком случае выгодно изготовление корпусов для приборов на заказ

Когда прибор готов, и уже продумано, из какого материала будет осуществляться изготовление корпуса, наступает момент решить, сделать его самостоятельно, заказать индивидуальную разработку или воспользоваться представленными на рынке вариантами, просто подогнав под себя.

Давайте разберемся, что такое готовые корпуса для приборов. Они представляют собой герметичные короба, которые могут иметь разные формы, на них могут присутствовать защелки, крепежи, их можно использовать для переноса или хранения микросхем, датчиков, различной электроники. Стандартные корпуса можно найти подходящего размера, вариантов здесь много, но в целом, важно обратить внимание на сам прибор, для которого требуется корпус, ведь именно от его назначения зависит выбор.

Для того чтобы товар был конкурентоспособным на рынке, нужно уделить должное внимание изготовлению корпуса для него, потому что несоответствие оформления содержанию всегда вызывает определенные замешательства у покупателей. Как показывает практика, в России над дизайном корпусов ведется достаточно мало работы. Главное, чтобы прибор нормально функционировал, чего практически все и добиваются. Поэтому для того, чтобы товар был заметен среди множества конкурентов, важно выделиться эргономичным и красивым оформлением.

Далее следует определиться с количеством выпускаемых приборов, потому что если тираж планируется достаточно большой, есть смысл осуществить изготовление индивидуального корпуса на крупном предприятии штамповочным методом производства. В тех случаях, когда ожидается не такая крупная партия приборов, и, кроме того, неизвестно что будет со спросом на них, лучше остановиться на готовом корпусе, тем более есть из чего выбрать.

Не имеет значения, какой из этих способов окажется вам ближе, важно, чтобы изготовлением от и до или доработкой уже готового стандартного корпуса занимались специалисты. ООО «Треком» хорошо зарекомендовало себя в данной сфере. Основная специализация компании – изготовление корпусов для приборов из различных материалов. ООО «Треком» предлагает своим клиентам следующее:

- Отработанные технические процессы.

В компании для производства продукции используются современное оборудование, которое регулярно обслуживается у официального представителя, квалифицированные кадры и лицензированное программное обеспечение для автоматизации процесса создания программ обработки. Все это в совокупности является гарантией высокого качества выпускаемых деталей.

- Комплексный подход.

В случае возникновения необходимости предоставляются следующие услуги: нанесение финишного гальванического покрытия, нанесение надписей, покупка и установка элементов в соответствии со спецификацией заказа (ножек, ручек, стоек, вентиляторов, концевых выключателей), установка шильдиков, разработка и изготовление упаковки, упаковка, хранение, отправка.

- Гибкая система оплат.

Когда вы станете нашим постоянным клиентом, у вас появится возможность заказывать опытный образец корпуса для прибора по цене серийного. Кроме того, будет постоянно поддерживаться товарный запас по согласованной с вами номенклатуре корпусов и комплектующих, при этом допускается оплата только требуемого на данный момент количества изделий непосредственно перед отгрузкой.

- Собственное производство.

Собственные производственные мощности позволяют самостоятельно осуществлять весь спектр необходимых конструктивов, при этом затрачивается минимум времени на изготовление опытных образцов новой продукции, имеются отличные условия для наладки серийного выпуска разных размеров партий готовых изделий.

Вы можете позвонить нам по телефону: +7(495)642-51-25